A Evolução dos Serviços em Usinagem

Por Francisco Marcondes

Fonte: Manufatura em Foco

A única maneira de uma empresa conquistar e manter uma boa participação de mercado é desenvolver um diferencial de competitividade, seja oferecendo algo que seus concorrentes também oferecem, mas que aos olhos do cliente resulta em benefícios superiores; ou oferecendo algo que os concorrentes não podem oferecer, e que o cliente esteja disposto a pagar algum dinheiro extra para obtê-lo.

No passado, as necessidades lideravam o desenvolvimento das tecnologias. Hoje, esta situação se inverteu: há mais tecnologias disponíveis do que necessidades a serem atendidas pelas mesmas. Por meio delas, qualquer novidade é rapidamente copiada e o único modo de manter-se adiante dos concorrentes é ser mais criativo e mais rápido na absorção e uso das tais tecnologias. Como resultado, os produtos são cada vez mais similares e, assim, as empresas são forçadas a investirem estratégias de serviços que as façam mais atraentes quando comparadas a seus potenciais concorrentes. Um modo de perceber isso é notar a evolução das competências necessárias aos profissionais que atuam no segmento de ferramentas de corte para usinagem.

Na década de 1980, o círculo de conhecimento podia ser mais estreito, ou seja, era suficiente conhecer usinagem em si. Estudava-se a situação presente em um determinado processo de usinagem de um cliente em particular. Analisava- -se o conjunto: máquina/ferramenta/ peça e ponderava-se sobre os resultados obtidos com o ferramental em uso e, por meio de um teste comparativo, montavam-se, então, dois relatórios: um técnico e um outro econômico. Não havia muita preocupação em considerar se o número de arestas de corte testadas era estatisticamente suficiente para se validar alguma superioridade obtida. Em geral, testando-se todas as arestas de uma determinada pastilha, contra todas as arestas de uma pastilha concorrente, muitas vezes já era suficiente para se convencer um cliente a promover uma alteração no mix de fornecimento em favor de quem havia feito um teste com resultados mais positivos.

Para executar tais testes, o fornecedor precisava, simplesmente, saber escolher e aplicar ferramentas de corte, ou seja, eleger o porta-ferramentas mais adequado, a pastilha e a respectiva classe de metal duro que, aliada à geometria de quebra-cavacos, proporcionassem uma situação mais favorável. Além disso, devia determinar os novos parâmetros de corte (velocidade, avanço e profundidade) e fazer a aplicação, avaliando também a fixação da peça e da ferramenta, além das condições gerais da máquina. Muitos testes eram feitos em função mais do interesse do fornecedor em vender, do que da real necessidade do cliente em comprar.

Neste período, havia uma série de barreiras político-econômicas que protegiam a indústria local, impedindo a entrada de produtos importados. Existia disputa por espaço no mercado, mas não tão acirrada. A disparidade em termos de desempenho e qualidade das ferramentas era bem mais larga entre os concorrentes. O fornecedor que possuía superioridade em qualidade de produtos não tinha muita dificuldade em praticar preços mais elevados. As empresas podiam pagar mais pelos insumos gastos na produção, pois, entre outros fatores, com uma inflação anual acima de três dígitos, não era muito difícil repassar todo custo de produção extra para o consumidor final, já que este não tinha muitos recursos para ponderar sobre o valor real que um determinado produto deveria custar. Na época, chegamos ao ponto de um liquidificador de brinquedo custar mais que um liquidificador de verdade. Quase chegamos ao ponto de a última pessoa da fila do cinema pagar mais pelo ingresso do que a primeira havia pago, tão rápida era a desvalorização da moeda. Em um ambiente de altíssima inflação, toda a perda de eficiência em produtividade e custos de manufatura era mascarada pelos ganhos em aplicações financeiras e correções monetárias.

Outro ponto é que as empresas tanto locais, quanto as poucas multinacionais aqui instaladas, acostumadas às leis protecionistas e ao mercado fechado às importações, não se empenhavam em inovar e tão pouco em produzir com mais eficiência e qualidade, pois o mercado era suficientemente grande para lhes garantir bons ganhos. Como não havia tantos competidores, no fim cada um adotava um posicionamento de mercado e todos saiam ganhando, menos o povo.

A falta de opções obrigava as pessoas a consumirem produtos ultrapassados em relação ao que se poderia encontrar em mercados mais avançados, como o da Europa e o dos Estados Unidos, e, às vezes, pagando preços proporcionalmente mais elevados. Algumas multinacionais instaladas no país só investiam em suas plantas produtivas e atualizavam suas linhas de produto nos mercados abertos, onde precisavam enfrentar uma concorrência mais ampla.

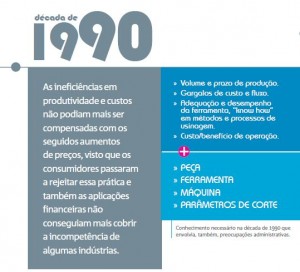

Na década de 90, o país finalmente consegue controlar a hiperinflação. As empresas e o povo começaram a ter melhores condições de perceber o real valor de bens e serviços. Este período coincide com a abertura do mercado para as importações e também para qualquer empresa estrangeira que desejasse produzir ou vender seus bens e serviços no Brasil, agora sob leis muito menos protecionistas. O governo percebeu que a proteção de mercado exagerada e a falta de competição eram nocivas, pois tornavam as empresas acomodadas e o país tendia ao atraso tecnológico.

Este novo cenário pressionou a indústria por mais eficiência produtiva. Assim, os clientes passaram a ser bem mais seletivos quanto a aceitar a execução de testes comparativos e só os aceitavam se fossem feitos em processos que significassem um gargalo de produção ou um pico em termos de custos. Se antes as empresas podiam aceitar testes que visavam apenas o interesse de vendas de um fornecedor, a partir de então a situação se reverteu completamente.

Esse fato obrigou os fornecedores a ampliarem seu círculo de conhecimento. Não bastava entender apenas de aplicação de ferramentas e seleção de parâmetros de corte, era preciso também pensar em termos de gestão da produção como um todo. Onde estavam os gargalos de produção? Onde se concentravam os custos mais elevados? Qual era a variedade de itens e que volumes deveriam ser produzidos? Era possível montar famílias de peças? Os volumes e a variedade justificariam a aplicação de células de manufatura? Quais eram as metas em termos de prazos? Quais os objetivos em termos de ciclo total de produção para cada linha de produtos (total cicle time)? Um fornecedor que conseguisse dissertar sobre este leque de assuntos e oferecer pontos de vista interessantes sobre estratégias, métodos e processos de usinagem, conseguia maior trânsito com o time responsável pelas decisões de suprimentos dentro da empresa cliente.

Na década de 2000, com o mercado aberto, muitas empresas estrangeiras começaram a exportar elevados volumes de produtos para o Brasil, principalmente automóveis, pois os brasileiros começaram a experimentar veículos melhor acabados e equipados com acessórios que até então ainda não haviam tido contato. Além disso, os preços dos veículos importados chegavam a um nível que o brasileiro podia pagar.

Alguns fabricantes chegaram a vender, em um único ano, mais de cem mil veículos, mesmo sem ter montado ainda uma rede de atendimento adequada para fazer as manutenções regulares e o suprimento de peças de reposição. Essa situação obrigou as tradicionais montadoras que aqui estavam, já há muitos anos, a atualizarem seus parques de máquinas e começarem a produzir aqui os seus modelos de automóveis mais avançados, que antes só eram oferecidos nos mercados mais concorridos.

A intenção do país também não era destruir o parque industrial automobilístico que aqui se havia montado. Por esse motivo, deixou que algumas empresas se impressionassem com o potencial de compra do país e, em seguida, alterou a legislação de modo que se tais empresas, que estavam apenas exportando para o Brasil, quisessem continuar usufruindo daquele potencial de vendas, deveriam passar a produzir um determinado percentual dos veículos em solo brasileiro. Muitas empresas começaram em regime de produção CKD (Completely Knocked Down – veículos desmontados para exportação) e, aos poucos, foram nacionalizando partes e acessórios até o ponto de algumas começarem a produzir seus automóveis quase que totalmente no país.

Dada a pressão exercida pela grande concorrência, as empresas passaram a buscar meios de se tornarem mais competitivas em preço e qualidade. Se antes era possível partir dos custos para formar os preços, a nova realidade as obrigava a partir do preço possível para formar os custos. Inverteu-se a equação custo + margem = preço, para preço – margem necessária = custo. Tal necessidade levou as empresas à prática do downzising (enxugamento das estruturas e da pirâmide hierárquica) e da terceirização.

Fabricantes de autopeças, por exemplo, que antigamente apenas entregavam seus componentes nos setores de recebimento das montadoras, passaram a ter a responsabilidade de montá-los nos automóveis diretamente na linha de produção. Começou-se pelos fornecedores de itens diretos, ou seja, itens que faziam parte do produto final e depois, com o passar do tempo, envolveram-se também os fornecedores de itens indiretos, produtos que eram utilizados na fabricação dos automóveis, contudo não eram parte integrante dos mesmos.

Essa prática fez com que os fornecedores de ferramentas para usinagem, que antigamente só se envolviam com a escolha e aplicação das mesmas, passassem também a gerenciar todo o fluxo dessas ferramentas dentro da fábrica, cuidando, entre outras coisas, do presseting (preparação e montagem), da distribuição, do transporte e da montagem de tais ferramentas nas máquinas, da reafiação, do controle dos níveis de inventário e, em alguns casos, até da compra para a reposição de estoques. À medida que o relacionamento comercial entre fornecedor e cliente evoluía de maneira mutuamente positiva, em algumas situações, todo o suprimento de ferramentas passou a ser responsabilidade de um fornecedor preferencial, estabelecendo- se, então, uma parceria a tal ponto que o fornecedor de ferramentas passasse a integrar as reuniões de planejamento estratégico de seu cliente. A responsabilidade e o volume de serviços aumentaram bastante, porém, em contrapartida, esse fornecedor obtinha um aumento proporcional em suas vendas e assegurava sua posição de liderança no ranking de fornecimento nestes clientes.

Para dar conta desse tipo de desafio, o conhecimento do fornecedor de ferramentas carecia também ser ampliado, já que o simples vendedor passava agora a ter as responsabilidades de um autêntico administrador, talvez mais do que isso, pois precisava pensar estrategicamente. O fornecedor que antes podia pensar de modo isolado, agora precisava pensar sobre maneiras de se tornar um elo forte da cadeia de suprimentos na qual estava inserida, porque não bastava ser competente sozinho. Para vencer no mercado, era preciso estar aliado a uma corrente de competências, desde o mais humilde dos fornecedores até a montadora, que entregaria ao usuário final um produto suficientemente competitivo e capaz de beneficiar todos os agentes envolvidos com o processo de fabricação do mesmo.

Deste modo, um fornecedor, para sentar-se à mesa de negociações sobre fornecimento de ferramentas, não podia entender unicamente de usinagem, mas devia saber como se posicionar no contexto estratégico de manufatura de seu cliente. Mais do que saber como usinar uma peça, era preciso identificar maneiras de se inserir em novas práticas modernas de gestão como Lean Manufacturing, Kaizen, 5 s, Seis Sígma, Lean Seis Sígma, Just in Time, Milk Run, Poka Yoke, Supply Chain etc. Obviamente, capacitar vendedores e assistentes técnicos para se prepararem para tudo isso leva tempo, custa dinheiro e só os fornecedores mais visionários estariam dispostos a investir tanto para chegar a esse nível de atendimento por isso mesmo é que quem assim o fez consolidou um diferencial de competitividade, pois tudo o que é fácil qualquer um pode fazer.

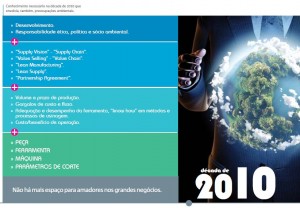

Na década de 2010, os fornecedores que não conseguiram acompanhar o ritmo das inovações, tanto em termos de produtos, quanto em termos de métodos de gestão, saíram do mercado ou se tornaram fornecedores marginais. Não há mais espaço para amadores nos grandes negócios. O crescimento demográfico contínuo, a escassez de alimentos, o aquecimento global do planeta, a necessidade de desenvolvimento de fontes de energia limpa, a pressão para que se desenvolvam veículos que consumam o mínimo possível das fontes de energia fósseis, enquanto novas fontes sustentáveis não se tornam economicamente viáveis, a interconectividade mundial, enfim, tudo isso emoldura um novo panorama que torna as pessoas mais críticas em relação à sustentabilidade da vida e do meio ambiente. Certificados de qualidade convencionais já não garantem às empresas suficiente estabilidade. É preciso fornecer produtos com o “selo verde”, ou seja, ambientalmente saudáveis. Além disso, o acesso à informação de modo generalizado, proporcionado pela internet, faz com que a democracia e a moralidade tendam à ética e ao politicamente correto.

Esse novo nível de consciência e comportamento se desdobra sobre o que as pessoas, os consumidores de um modo geral, passam e passarão a exigir das empresas. Em um ambiente onde restarem apenas empresas supercompetentes, o último bastião da competitividade será o nível de responsabilidade física, moral, ética, intelectual, ideológica e humana que uma destas conseguir se destacar em relação às demais.

Tendo toda essa reflexão por base, que postura deve adotar um fornecedor de ferramentas do futuro?

Oferecer suporte técnico aos seus clientes em tudo quanto puderem, no sentido de torná-los sustentavelmente mais competitivos, oferecendo-lhes ferramentas com geometrias que, além de promoverem precisão, acabamento e um ótimo controle de cavacos, usinem com menor consumo de energia e necessitem de refrigeração mínima; fornecendo soluções completas que eliminem etapas de processamento; se responsabilizando pelo processo de logística reversa, reciclando materiais e efluentes, adotando uma postura ética e tornando-se irrepreensível no ponto de vista da sustentabilidade; tornando-se um agente de cooperação contínua para a inovação racional e não agressiva; sendo catalisador e líder nos processos de mudança em direção a tudo o que puder ser considerado excelente em termos de desempenho e qualidade.

Em suma, o fornecedor do futuro será um cúmplice de todo o sucesso que um cliente puder alcançar na busca pela excelência e isso estará a depender não só da tecnologia, mas principalmente da criatividade e competência de pessoas motivadas que sejam apaixonadas pelo que fazem e gostem de trabalhar em equipe.